Trotz der zunehmenden Beliebtheit von MEMS-Neigungssensoren bleiben elektrolytische Neigungssensoren ein Standard für industrielle Anwendungen, wie Shawn Orr, Ingenieur bei The Fredericks Company, erklärt.

Unter anderem aufgrund ihrer weiten Verbreitung in kommerziellen Anwendungen sind MEMS-Neigungssensoren und Beschleunigungssensoren weiter verbreitet und werden von Designern und Verbrauchern oft leichter erkannt. Trotz dieser Tatsache haben elektrolytische Neigungssensoren in den letzten Jahren einen deutlichen Zuwachs an Beliebtheit für industrielle Anwendungen erfahren. Einige dieser Anwendungen umfassen Baufahrzeuge, Bauwerkzeuge wie Laser-Nivelliergeräte, Nivellierung von Wohnmobilen, mobile Satellitenpositionierung sowie geophysikalische und strukturelle Überwachung. In diesen Anwendungen wird die Produktlebensdauer in Jahren und nicht in Monaten gemessen, und die Genauigkeit der Sensoren ist für den Endbenutzer von entscheidender Bedeutung. Es ist auch entscheidend, dass diese Genauigkeit so lange beibehalten wird, wie das Produkt des Endanwenders im Einsatz bleibt.

Die Kosten der hohen Genauigkeit

Die Genauigkeit ist die wichtigste Leistungskennzahl für jeden Neigungssensor, die von den meisten Herstellern durch die Kombination mehrerer Spezifikationen spezifiziert wird, einschließlich, aber nicht beschränkt auf, Wiederholbarkeit, Drift, Linearität und Leistung über Temperatur. Es gibt beträchtliche Unterschiede in der Genauigkeit und insbesondere in der Wiederholbarkeit, die von handelsüblichen MEMS-Neigungssensoren im Vergleich zu elektrolytischen Neigungssensoren geboten werden. Preisgünstigere elektrolytische Neigungssensoren können eine Wiederholgenauigkeit von ±0,001° (±5 Bogensekunden) bis ±0,1° bieten, während höherwertige elektrolytische Sensoren eine Wiederholgenauigkeit von unter einer Bogensekunde erreichen. Diese extreme Genauigkeit wird nur von den teuersten MEMS-Neigungssensoren geboten, die oft auch mehrere teure unterstützende Komponenten benötigen, was die Gesamtkosten des Endprodukts noch weiter in die Höhe treibt.

Kosten für unterstützende Komponenten

Kleine Spannungsschwankungen können sich erheblich auf die Genauigkeit von MEMS-Neigungssensoren auswirken. Insbesondere können sie eine Drift über Zeit und Temperatur verursachen, was dazu führen kann, dass der Sensor neu kalibriert werden muss. Um eine optimale Leistung zu erreichen, müssen hochpräzise und stabile (und teure) Spannungsversorgungen in Designs integriert werden, die MEMS-Neigungssensoren für hochgenaue oder industrielle Anwendungen verwenden. Im Vergleich dazu sind elektrolytische Neigungssensoren aufgrund des ratiometrischen Messprinzips viel weniger anfällig für Spannungsschwankungen und ermöglichen die Verwendung kostengünstigerer Spannungsversorgungen.

Langlebigkeit und Beständigkeit

Ein weiterer Faktor, der die Leistung eines Neigungssensors erheblich beeinflussen kann, ist seine Umweltbeständigkeit. Hier können MEMS-Neigungssensoren durch ihre Gehäuseoptionen und Temperaturbereiche eingeschränkt sein. Elektrolytische Neigungssensoren von der Stange bieten im Vergleich dazu einen Betriebstemperaturbereich von -40 °C bis 85 °C mit Lagertemperaturbereichen von -55 °C bis 125 °C und werden standardmäßig in einem hermetisch versiegelten Gehäuse geliefert.

Eine weitere Möglichkeit, wie die Umweltbeständigkeit die Leistung von MEMS-Neigungssensoren im Laufe der Zeit beeinflussen kann, sind Veränderungen der Materialeigenschaften. Wenn man sich das Design eines MEMS-Sensors vereinfacht als eine Feder mit einer daran befestigten Prüfmasse vorstellt, ändert sich die Federkonstante, wenn sich die Feder im Laufe der Lebensdauer des Sensors bewegt und Stößen, Vibrationen und Temperaturextremen ausgesetzt ist. Im Gegensatz dazu enthalten elektrolytische Sensoren keine beweglichen Teile und weisen daher im Laufe der Zeit keine Leistungsverschlechterung aufgrund von Stößen, Vibrationen oder Temperaturextremen auf. Für elektrolytische Neigungssensoren gibt es einige verschiedene Gehäuse- und Montageoptionen, von denen einige direkt auf eine Leiterplatte gelötet werden können, während andere extern montiert und mit einer Leiterplatte verkabelt werden können. Die Verfügbarkeit der Durchsteckmontage bietet eine robuste Verbindung und macht es einfacher, die Ausrichtung des Sensors zu gewährleisten, was bei einem oberflächenmontierten MEMS-Neigungssensor-Gehäuse eine größere Herausforderung sein kann.

Einfachheit der Integration

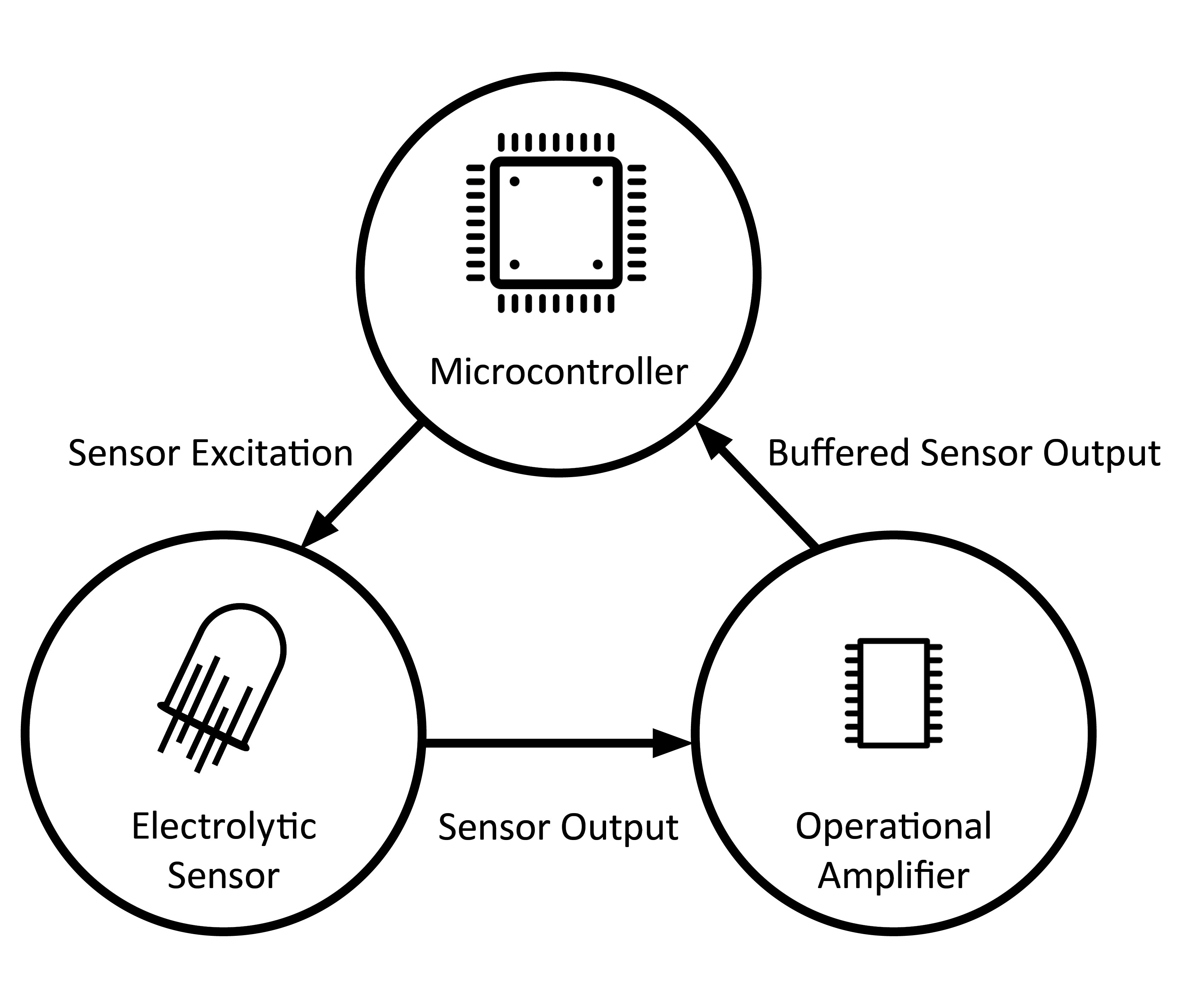

Es gibt ein weit verbreitetes Missverständnis, dass elektrolytische Neigungssensoren schwieriger in ein Design zu integrieren sind als MEMS-Neigungssensoren, weil elektrolytische Sensoren AC-Komponenten für ein AC-Treibersignal benötigen. Die Realität ist, dass ein elektrolytischer Sensor mit allen DC-Komponenten integriert werden kann, einschließlich eines Mikrocontrollers (der in den meisten modernen Designs bereits vorhanden ist) und eines Operationsverstärkers mit einigen wenigen passiven Komponenten wie Widerständen und Kondensatoren.

Die Zukunft der elektrolytischen Neigungssensoren

Elektrolytische Neigungssensoren sind mindestens seit den 1960er Jahren weit verbreitet, und Hersteller wie Fredericks arbeiten auch im 21. Jahrhundert weiter an der Innovation und Verbesserung dieser bereits etablierten Technologie.